2.1 材料

ATB-25 沥青混合料路面用地材,必须在工程项目当地进行料源调查。主要研究的内容包括:料场的资格、原材料的品质、处理技术是否符合工程需求、运输路线等。在所有使用的物料运送到工地后,只有在检测合格后才能使用。

2.1.1 沥青

本工程项目气候雨量分区 2-2-4,如果在高温和低温需求之间出现冲突,那么应优先考虑满足高温性能的需求[6]。根据该工程项目所在区域的实际应用情况,ATB-25 结构层选择了 70 号 A 级沥青,当沥青被送入工地时,首先要进行红外光谱的检查,然后才能进行常规的指标测试,实际检测结果请参见表 1。

2.1.2 粗集料

结合工程项目 ATB-25 所用粗集料采用辉绿岩进行加工,料场生产时采用三级破碎方式,一破选用鄂式破碎,二破选用圆锥破碎,三破选用冲击破碎,选用 S14、S12、S10、S9、S8 等四个规格的粗集料,并对粗集料的高温压碎值和水锈面含量做了要求,实际检测结果请参见表 2。

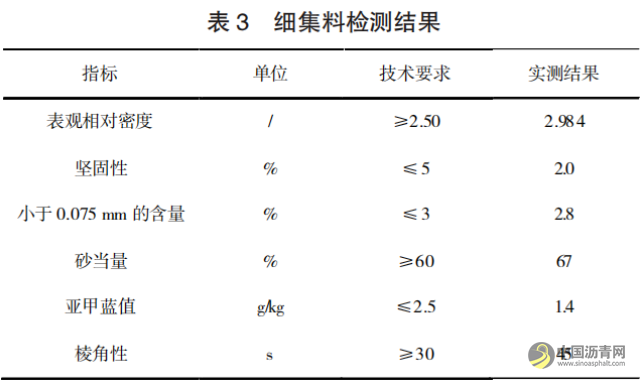

2.1.3 细集料

结合工程项目 ATB-25 所用细集料选用母岩为辉绿岩,母岩粘附性等级为 4 级的专用的制砂机制造生产的 0~2.36 mm 细集料 S16,并对坚固性和亚甲蓝值提高了要求,实际检测结果请参见表 3。

2.2 配合比设计

在 ATB-25 的配合比设计过程中,我们针对该区域的相似道路进行了实际应用状态及其效益的研究,最终目标配合比设计为 20-25 mm 碎石(S8):15-20mm 碎石(S9):10-15 mm 碎石(S10):5-10 mm 碎石(S12):3-5 mm 碎石(S14):0-3 mm 机制砂(S16):矿粉=37:13:13:7:6:20:4,油石比 3.6%,矿料的级配范围及实测合成级配见表 4。

2.2.1 目标配合比设计

在目标配合比设计阶段,我们使用了马歇尔试验方法,表 5 展示了本工程项目 ATB-25 马歇尔试验配合比设计的技术标准和实际测量结果。

2.2.2 生产配合比设计

在这个工程中,我们使用了间歇式混合设备,并且精心挑选了合适的筛孔尺寸和安装角度,以保证各个热料仓的供应量能够基本均衡。根据预期的配合比,我们对设计的三种沥青用量,即 OAC、OAC±0.3%等,进行了马歇尔测试,以此来确定最适宜的生产配合比。最终生产配合比为 22-26 mm 热碎石:16-22mm 热碎石:11-16 mm 热碎石:6-11 mm 热碎石:4-6mm 热碎石:0-4 mm 热机制砂:矿粉=25:23:13:9:6:20:4,油石比 3.6%,本工程项目 ATB-25 生产配合比设计矿料级配见表 4,技术标准及实测结果见表 5。

2.2.3 生产配合比验证

根据生产配比的设计结果,本工程项目试验段长度为 400 m,试验段铺筑完成后进行钻芯取样,观察试样空隙率,并确定生产配合比,再次验证该配合比的高温稳定性、水稳定性、低温抗裂性及渗水性能。验证确定的标准配合比在施工过程中不得随意变更。ATB-25 生产配合比验证结果见表 5。

2.3 施工准备

ATB-25 施工温度分为拌和温度和压实温度,工地试验室在正式施工前于 135 ℃及 175 ℃条件下测定粘温曲线,以确定施工温度,保证最佳施工质量。

2.4 混合料拌制

这个工程项目装备了意大利玛连尼 MAC400(5000 型)间歇式沥青混合机,振动筛有 7 种不同的尺寸,分别是 3×4 mm、6 mm、11 mm、15 mm、19 mm、22 mm 和 33 mm。ATB-25 的混合时间应以沥青能够均匀覆盖集料为准则,每个生产周期为 45 秒,其中干拌时间为 10 秒,湿拌时间为 35 秒。材料的投放顺序是集料、沥青和粉料。

2.5 混合料运输

ATB-25 的工程项目使用 25 吨的自卸车来运送,同时为其配备了保暖的篷布以及温度监控的孔,我们使用了“五步装料法”来保持物料的均匀性,从而降低了混合物的分离程度。在卸载物料时,自卸车应一次性升至最大高度,在收集料斗时,旋转角度不应超过30°。

2.6 混合料摊铺

ATB-25 工程项目使用德国福格勒 2100-3Li 型号的摊铺机进行全面铺设,并且摊铺机装有无接触式平衡梁。对摊铺机的螺旋分料器进行的物料运动学研究显示,为了减少离析的发生并确保混合料的传送效能,分料器的螺距 t、转速 n 以及物料与轴线的间隔 r 之间存在如下关系:如果 n 和 t 是固定的,r 需要达到或超过 r≥0.75 t;反之,如果 n 和 r 是固定的,t 需要维持在1.3r 的范围内[5]。在铺设前,提前一小时对熨平板进行预热,确保熨平板的温度超过 100 ℃,我们将铺设的速度设定为 2 m/min。同时,通过在摊铺机上添加反转的大螺旋叶片和橡胶的垂直阻挡,能够显著防止纵向表面的分离,提高混合料在料槽中的运行速度[7]。

2.7 沥青路面的压实及成型

ATB-25 工程项目使用了 3 台 13 t 的双钢轮振动压路机、4 台 30 t 轮胎压路机和 1 台 5 t 的小型压路机。通过对初压、复压和终压的控制,以实现最佳的压实效果。压路机遵循“紧跟慢压、高频低幅”的原则,压路机的压实路径和方向不能突然变化,碾压区的长度基本稳定,两端的折返位置随摊铺机前进而推进。为了防止石料棱角的磨损和压碎以及避免破坏集料嵌挤,压实后的路面不应再次碾压。

2.8 接缝

ATB-25 工程项目的横向接缝选择了垂直的平接缝方式。在当天完成铺设后,人工会对端部厚度不足的部分进行垂直切割,以确保工作缝能够形成直角连接。在次日进行新混合料的铺设时,首先需要对接头进行软化处理,然后使用振动压路机进行横向压实,最后进行纵向压实,以使新旧混合料融为一体。在接缝处进行平整度测试和渗水试验,确保碾压后接缝密实、平顺。