2.1 温拌沥青的制备及混合料配合比设计

在制备温拌沥青之前,需要选用合适的沥青以及温拌剂。将目前市场上常见的两种温拌剂同时应用到温拌过程中,并选择 70# 沥青作为基础材料,以确保研究的可比性和实际应用价值。 通过控制温拌剂的添加量,在实验室条件下模拟温拌沥青的制备过程。 在制备过程中,首先,加热沥青至 135 ℃,然后将温拌剂添加到沥青中进行搅拌。 为确定合适的温拌剂的质量参数,在制备过程中选取两种温拌剂进行温拌沥青的制备。将温拌剂的添加质量设定为 70# 沥青质量的 0.04~0.09 倍。

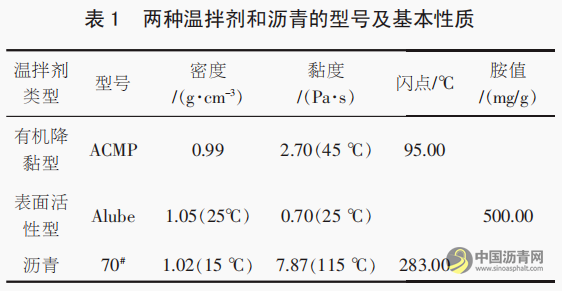

针入度、 延度等指标是评价沥青材料流动性和延展性等性能的重要参数, 对沥青混合料的施工性能和路面使用性能具有重要影响。 在温拌沥青混合料的制备过程中,这些指标的变化直接反映了温拌剂与沥青之间的相互作用和混合效果。因此,在配合比设计过程中,将这些指标的变化情况作为配合比调整的依据, 以确保温拌沥青混合料具有良好的施工性能和路面使用性能。 本文选择的两种温拌剂的型号及基本性质如表 1 所示。

分析结果表明, 有机降黏型温拌剂相较于表面活性型温拌剂对沥青的针入度、延度等指标的影响更为显著。 此外,引入软化点、 黏度等指标对其性能变化情况进行分析。 结果表明,ACMP 温拌剂对沥青的性能影响明显更大。 因此,选用有机降黏型温拌剂作为温拌沥青中的重要原料。 此外,为确定合适的沥青混合料配合比,开展试验调整矿粉比、油石比、集料配合比,并根据测试结果确定合适的混合料配合比。 为确定合适的油石比,选取 5 组油石比进行马歇尔试验,分别为 4.0%、

4.5%、5.0%、5.5%和 6.0%。 根据分析结果确定温拌沥青的集料配合比为 15~20 mm、5~10 mm、0~5 mm, 矿粉比为 20.5∶40.5∶36.5∶3.0,油石比为 6.0%。 确定了最佳油石比和矿粉比后,对沥青混合料的骨料级配进行进一步优化。 通过对比不同骨料级配下的沥青混合料性能,最终选择了骨料级配为 AC-16 的配合比方案。 该方案在保证沥青混合料强度的同时,也兼顾了混合料的稳定性和耐久性。

2.2 考虑施工温度的拌和效果评价方法

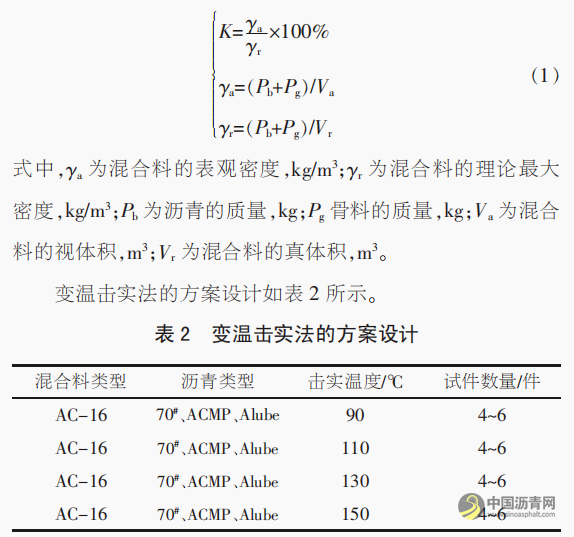

温拌技术对混合料的降温效果及施工过程中可减少能源消耗和有害气体排放是其核心优势。 因此,在评价温拌沥青混合料的拌和效果时,必须充分考虑施工温度的影响。 首先,建立一套完整的温度监测体系, 对温拌沥青混合料的整个拌和过程进行实时温度监控。 监控范围包括沥青加热温度、温拌剂添加后的温度,以及混合料拌和过程中的温度等关键节点。 当混合料的级配不变时, 影响混合料的压实度的因素是温度和时间。 在温拌沥青混合料的施工过程中,由于温度相对较低,需要更长的拌和时间和更高的压实功来确保混合料的充分拌和和密实度。 因此,采用变温击实法,通过设定不同的击实温度马歇尔试件计算得到不同沥青混合料的压实度平均值。 击实温度设定为 4 个不同条件, 分别为 90 ℃、110 ℃、130 ℃、150 ℃。 压实度 K 的计算公式为:

变速拌和法是一种模拟实际施工过程中沥青混合料拌和过程的方法, 用于评估不同拌和速率对沥青混合料性能的影响。 该方法通过控制拌和设备的转速和拌和时间,模拟实际施工中的拌和过程, 进而获得混合料的性能数据。 本文选择10 r/min、20 r/min、30 r/min、40 r/min 和 50 r/min 共计 5 个拌和速度对温拌效果进行分析。 在试验过程中,将加热的沥青和温拌剂一同送入拌和机中, 并按照设定的 5 种拌和速率对混合料的性能变化情况进行记录。

除了变速拌和法和变温击实法测定的压实度和拌和功率变化情况, 黏度也是反映温拌沥青混合料性能的重要指标之一。 黏度越低,沥青流动性越好,说明沥青混合料在施工过程中的可加工性和均匀性较好。 因此,本文通过黏度-温度曲线评估不同拌和速率和温度条件下温拌沥青混合料的黏度变化情况。 在黏度测定过程中,选用旋转黏度计对沥青混合料的黏度进行测量。 通过绘制黏度-温度曲线可以更直观地了解温拌沥青混合料在不同温度下的流动性,从而为其在实际施工中的应用提供参考。 且黏度和沥青的剪切稳定性密切相关,是评价沥青混合料抗剪切破坏能力的重要指标。 根据黏性系数可计算得到混合料的剪切应力。

综合上述内容,将施工温度、压实度、搅拌速率以及搅拌过程的旋转黏度作为拌和效果的评价因素, 并进行拌和效果的评价。 综合使用这些方法可以提高评估的准确性和可靠性,为实际施工提供参考和指导。